|

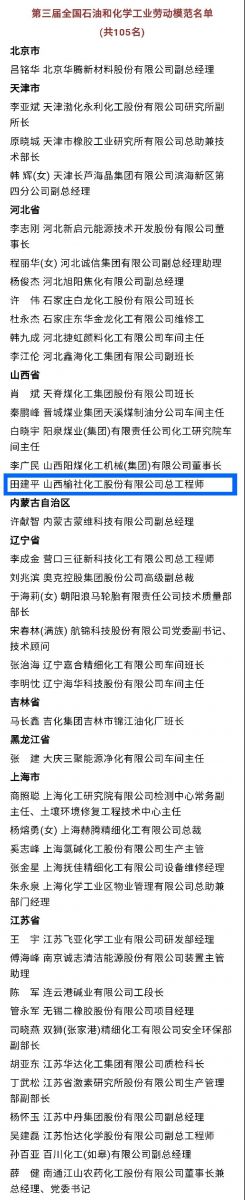

1月15日,第三屆全國石油和化學工業先進集體、勞動模范和先進工作者表彰大會采用線上線下相結合的方式在京召開。會上,人力資源和社會保障部、中國石油和化學工業聯合會表彰了81個單位“全國石油和化學工業先進集體”、105名“全國石油和化學工業勞動模范”、10名“全國石油和化學工業先進工作者”。公司總工程師田建平被授予“全國石油和化學工業勞動模范”稱號,享受省部級勞模待遇。

本次表彰大會是為了展示石油和化工行業的精神風貌,弘揚石油和化工行業的勞模精神、勞動精神與工匠精神。據悉,該評選表彰是由人力資源和社會保障部、石化聯合會共同開展的省部級評選表彰。自2008年第 一 屆至今,已評選出先進集體276個、勞動模范622名、先進工作者54名。

公司總工程師田建平

田建平于太原理工大學化工專業畢業后,1990年進入山西榆社化工股份有限公司,從基層一步一步成長為榆化公司總工程師。積累了豐富的理論和實踐經驗,對化工生產工藝優化及技術改進頗有研究,非常擅長測算化工生產運行的經濟性和合理性,他求真務實、銳意改革、技術攻關,為公司的發展做出了很大的貢獻。

2008年全球金融危機的到來影響了國內大部分企業,公司也不例外,當時他本人在公司生產技術部工作,測算了最為經濟和合理的運生產運行方式,幫助公司度過了困難時期。

他還引進了新建的環保節能項目,為公司帶來了環保和經濟效益雙豐收的成效,以下為田建平帶頭引進建設的項目:

1.建成污水處理回收利用項目

經過考察研究,2006年投資5394萬元新建了350噸/h污水處理回收利用項目,使公司30萬噸/年燒堿和聚氯乙烯生產裝置在同行業中率先達到水的全閉路循環和零排放。每年可節約新水297萬噸,年可以減少排放COD345噸,SS160噸,該項目的實施既保證了污水的零排放,同時也節約了新鮮水。

2.15萬噸/年離子膜燒堿節能技改項目

經過考察,引進了新技術—零極距離子膜電解槽,此技術在國內應用榆化屬首 家,投資16800萬元對15萬噸隔膜燒堿進行技改,比普通離子膜電解槽節電100度,年可節能56481噸標準煤,在該項目技術改造過程中直接組織公司技術人員通過和蒸發生產設備廠家多次研究探討,對公司進口燒堿蒸發裝置從設計到實際操作總結,對國內蒸發設備廠家提出了許多獨到意見和見解,使公司蒸發裝置國產化的同時各項技術達到了進口設備水平。

3.引進國家鼓勵的節能新機制合同能源管理模式進行技改

合同能源管理模式屬于國家鼓勵的節能技改模式,他本人與浙江科維節能技術股份有限公司以合同能源管理模式技改了循環冷卻水泵項目。

針對新技術的發展和生產工藝的更新及現有設備本身的選型不當、工況調節方法不合理、能耗評估困難等原因造成的系統運行效率低下,能源浪費現象嚴重的問題,對部分生產設備進行更新和改造工作,以適應新的生產技術和生產工藝的需求,保證生產的經濟實效。公司各生產廠共配套20臺6000kV220kW的循環水泵組構成循環冷卻水系統,其中10開10備,在正常生產的情況下每月耗電2146750度,產生電費1073375元。通過與浙江科維節能技術股份有限公司多次技術探討,確定有節能空間,量身制定了改造方案,提高泵的做功效率,使之成為高效節能型水泵。改造完成后此系統耗電明顯下降。經過對數據監測,在正常生產的情況下每月耗電由原2146750度下降為1452366度,產生的電費由原1073375元下降為726183元。通過對比可見,改造后每月可節電694384度,節約電費347192元。此項技改每年可為公司節約電費4166304元。

作為科學技術人才的他一直堅持以科學發展觀統領全局,在新技術研究和引進上他以科學發展觀統領全局,實現了企業又好又快發展。2015年為解決公司生產過程中液氯過剩問題,引進了西安凱立公司的研發技術—連續法氯乙酸氯化加氫工藝。利用研究理論與企業的實踐互利優勢,在短期內試驗,達產達效完成了工業裝置,達到了預期目的,實現了氯乙酸連續生產的國產化,打破了國際壟斷,為國內氯乙酸生產技術進步提供了有效技術保障。同時在氯乙酸生產過程中,氯化工藝生產過程中有5%的氯將以副產HCl的形式釋放出來,現有生產廠家全部以生產為鹽酸進行銷售的方式來處理,現鹽酸市場供大于求的矛盾非常突出,將嚴重影響生產和企業經濟效益,田總工程師組織技術人員對副產氯化氫氣體進行分析和數據收集整理,發現其主要是未完全反應的游離氯含量嚴重超標,通過多次組織試驗,終于成功配燒,利用公司現有氯化氫合成裝置,使其完全返回公司聚氯乙烯生產系統,其轉換成了公司聚氯乙烯原料,每年可為公司創造效益1500萬元。

總之,他高度重視節能降耗設備和技術的引進,為企業的節能降耗、降污減排、考核管理、提升產品質量起到了積極推動作用,為公司綜合競爭力提供了強有力的保障。

|